de la umbela al vaso

Hay un largo camino hasta que una cerveza Hofbräu fresca burbujea en la botella o se sirve en el vaso. Lo primero que se necesita es lúpulo, malta, levadura y agua. Así lo dicta la ley alemana que regula la elaboración de cerveza, según la cual Hofbräu München opera desde hace más de 400 años. La singular ley alemana de protección de los consumidores de 1516 no es solo una pauta, sino también un sello de calidad para nuestras cervezas. Asimismo, incluso cuando buscamos los ingredientes, compramos aquellos que consideramos de la mejor calidad. Nos gusta comprar a proveedores regionales o apostar por la producción propia. Los cuatro ingredientes que usamos son la mejor manera de demostrar nuestro compromiso con la calidad.

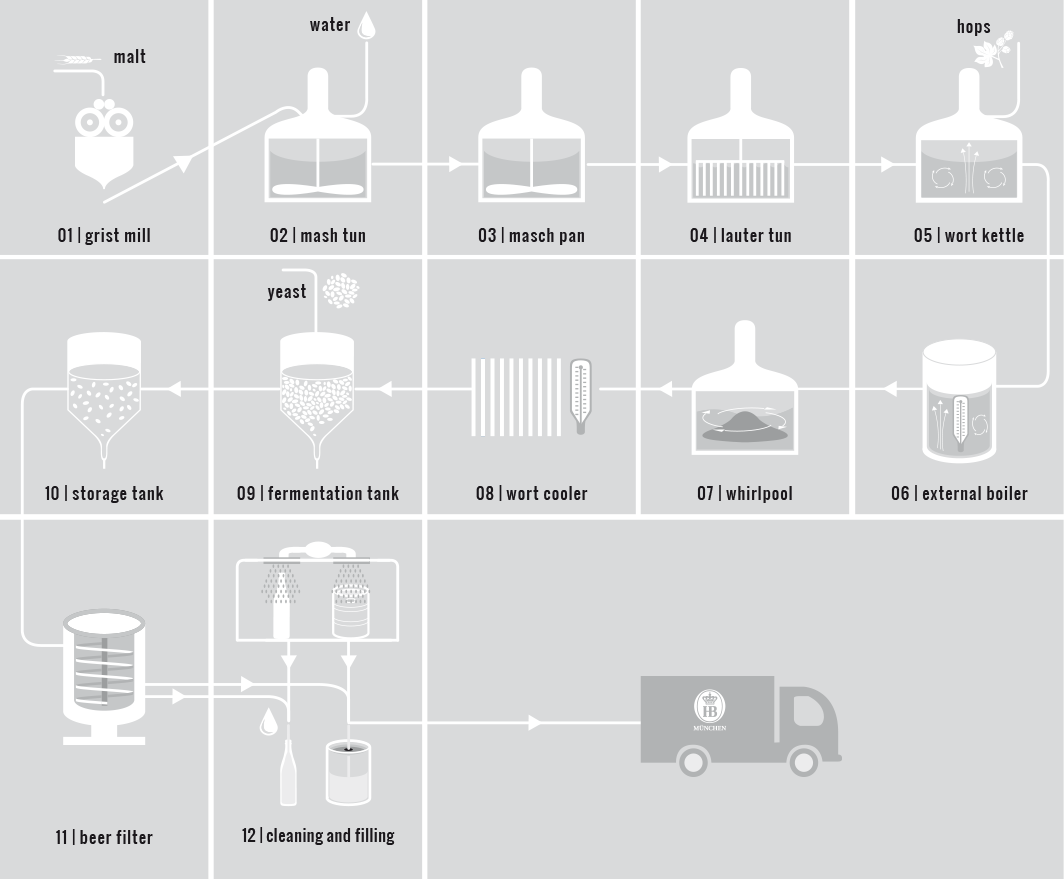

Del molino triturador al embotellado: los 12 pasos de la cerveza

Este gráfico explica cómo se obtiene la exquisita cerveza Hofbräu a partir de lúpulo, malta, levadura y agua.

- Los granos de malta se muelen en un molino para seguir siendo procesados posteriormente en el centro de decocción.

- La malta de cervecería molida se mezcla con agua y se calienta en la cuba de mosto. Así se separa el almidón de la malta y se degrada en azúcares fermentables.

- Después se extraen los llamados mostos parciales de la cuba de mosto y se hierven en una caldera. De este modo se separan los componentes endospérmicos de la malta. Con ayuda de una bomba, los mostos parciales son impulsados de nuevo a la cuba. Este paso intermedio permite a los encimas actuar mejor sobre el almidón y degradarlo.

- En la cuba de filtración se separan del mosto las cáscaras de los granos de malta y otras sustancias insolubles.

- A continuación se añade el lúpulo y se hierve junto con el mosto en otra caldera de mosto.

- En el hervidor exterior se cuece el mosto del lúpulo, la malta y el agua durante aproximadamente una hora. Así se evapora el excedente de agua y se expulsan determinadas sustancias volátiles. Este procedimiento también sirve para esterilizar los aromas, inactivar los encimas y ayudar a coagular las proteínas (precipitación de proteínas/fracturación).

- Mediante una entrada tangencial en el mismo recipiente, el mosto es sometido a rotación. Debido a los movimientos giratorios, en el centro del llamado “Whirlpool” aparece un cono compacto con turbios calientes, las proteínas restantes. Después de un tiempo de reposo de aproximadamente 30 minutos, el llamado mosto caliente se extrae antes de comenzar con la fase de enfriamiento. Los turbios calientes se quedan en el hervidor.

- En la unidad de enfriamiento de mosto se enfría el mosto a temperatura de sótano dependiendo de cada variedad de cerveza.

- En el depósito de fermentación se añade la levadura de cerveza. Es aquí cuando empieza el proceso de fermentación. De este modo se obtienen el alcohol y los ácidos carbónicos de los azúcares fermentables del mosto. La fermentación con levadura de baja fermentación tiene lugar a una temperatura de entre 7 y 9 grados y dura aproximadamente entre 6 y 7 días. Posteriormente, la levadura se coloca en el fondo del depósito. La levadura de alta fermentación fermenta el mosto en 4-5 días a una temperatura de entre 18 y 20 grados, subiendo hasta la superficie al acabar.

- Una vez finalizada la fermentación principal, se extrae la levadura del depósito. La cerveza “joven” que se obtiene se guarda en un depósito de almacenamiento a unos 0 grados durante varias semanas hasta que madura completamente.

- Con ayuda de un colador se filtra la cerveza de baja fermentación y se introduce en depósitos de presión para su posterior embotellado.

- La cerveza acabada se envasa en barriles o botellas. Primero, se limpian los barriles por dentro y por fuera. Después del embotellado, los barriles de cerveza se almacenan en paletas. Obviamente, las botellas de cerveza también se limpian y revisan. Una vez rellenadas, se les pone un cierre y una etiqueta y se empaquetan. ¡Es aquí cuando nuestra cerveza está lista para ser distribuida y disfrutada en todo el mundo!