Von der Dolde ins Glas

Bis ein frisches Hofbräu-Bier in der Flasche perlt oder aus dem Zapfhahn ins Glas fließt, ist es ein weiter Weg. Am Anfang stehen Hopfen, Malz, Hefe und Wasser. So schreibt es auch das Deutsche Reinheitsgebot vor, nach dem wir seit mehr als vierhundert Jahren bei Hofbräu München arbeiten. Das einzigartige Verbraucherschutzgesetz von 1516 ist nicht nur Maßstab sondern zugleich auch Gütesiegel für die Qualität unserer Biere. Darüber hinaus achten wir schon beim Einkauf darauf, Rohstoffe in bester und kontrollierter Qualität zu verarbeiten. Gerne beziehen wir auch von regionalen Lieferanten oder setzen auf eigene Herstellung. Was dieser Anspruch konkret bedeutet, lässt sich am besten anhand unserer vier Rohzutaten zeigen.

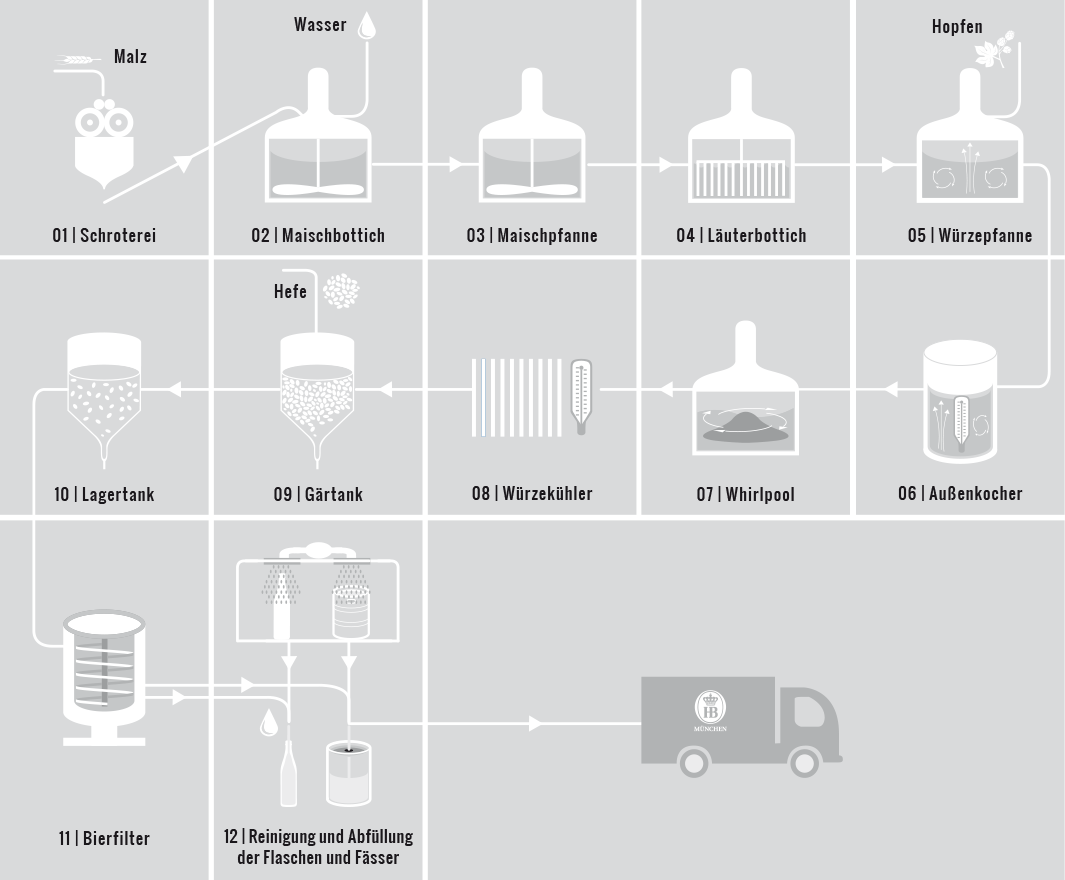

Von der Schrotmühle bis zur Abfüllung: In zwölf Schritten zum Bier

Wie aus den Rohzutaten Hopfen, Malz, Hefe und Wasser ein feines Hofbräu-Bier entsteht, erklärt unsere Grafik.

- Die Malzkörner werden in einer Schrotmühle gemahlen. Anschließend können sie im Sudhaus weiterverarbeitet werden.

- Das gemahlene Braumalz wird im Maischbottich mit Wasser gemischt (in der Fachsprache: „maischen“) und erhitzt. Dadurch löst sich die Stärke aus dem Malz und baut sich zu vergärbaren Zuckern ab.

- Aus dem Maischbottich werden sogenannte Teilmaischen entnommen und in einer Maischpfanne gekocht. Dabei werden die Mehlkörperbestandteile des Malzes physikalisch aufgeschlossen. Mithilfe einer Pumpe gelangen die Teilmaischen zurück in den Maischebottich. Durch diesen Zwischenschritt können Enzyme besser auf die Stärke einwirken und diese abbauen.

- Im Läuterbottich trennen sich die Schalen des Malzkorns (Spelzen) und andere unlösliche Inhaltsstoffe von der Würze.

- Der Hopfen wird hinzugefügt. In der Würzepfanne werden dann Würze und Hopfen miteinander verkocht.

- Im Außenkocher wird die Würze aus Hopfen, Malz und Wasser zirka eine Stunde lang gekocht. Das führt dazu, dass überschüssiges Wasser verdampft und bestimmte flüchtige Substanzen ausgetrieben werden. Der Vorgang sterilisiert auch die Würze, inaktiviert Enzyme und lässt das Eiweiß gerinnen (Eiweißfällung/Bruchbildung).

- Die Würze wird durch einen tangentialen Einlauf im selben Gefäß in Rotation versetzt. Durch die Drehbewegung bildet sich in der Mitte des sogenannten Whirlpools ein kompakter Kegel mit Heißtrub, dem verbleibenden Eiweiß. Nach etwa 30 Minuten Standzeit wird die sogenannte Ausschlagwürze in Richtung Kühlung abgezogen. Der Heißtrub verbleibt im Kocher.

- Im Würzekühler wird die Würze je nach Biersorte auf Kellertemperatur abgekühlt.

- Im Gärtank wird die Bierhefe zugesetzt und der Gärprozess startet. Dabei entstehen aus den vergärbaren Zuckern der Würze Alkohol und Kohlensäure. Die Gärung mit untergäriger Hefe läuft bei Temperaturen zwischen 7 und und 9 Grad Celsius ab und dauert etwa sechs bis sieben Tage. Anschließend lagert sich die Hefe am Boden des Tanks ab. Obergärige Hefe vergärt die Würze in 4-5 Tagen bei 18 bis 20 Grad Celsius und steigt anschließend an die Oberfläche.

- Nach Abschluss der Hauptgärung wird die Hefe aus dem Tank abgezogen. Das so entstandene „Jungbier“ lagert bis zur vollendeten Reife bei etwa 0 Grad Celsius mehrere Wochen lang im Lagertank.

- Mithilfe eines Bierfilters wird das untergärige Bier filtriert und in Drucktanks zur Abfüllung bereitgestellt.

- Das fertige Bier wird in Fässer oder Flaschen abgefüllt. Fässer werden zunächst von außen und innen gereinigt. Nach der Abfüllung werden die Bierfässer auf Paletten eingelagert. Bierflaschen werden natürlich ebenfalls gereinigt und kontrolliert. Nach der Abfüllung erhalten sie einen Verschluss sowie ein Etikett und werden abgepackt. Transportfertig ist unser Bier nun bereit in der ganzen Welt getrunken zu werden!